Модернизация тормозного механизмаСтраница 1

В подъемно-транспортных машинах находит применение большое количество разнообразных конструкций колодочных тормозов, различающихся в основном по схемам рычажных систем. Обычно они состоят из рычагов и двух колодок, расположенных диаметрально относительно тормозного шкива. Торможение механизма колодочным тормозом происходит в результате создания силы трения между тормозным шкивом, связанным с одним из валов механизма, и тормозной колодкой, соединенной посредством рычажной системы с неподвижными элементами конструкции.

В простейшем случае одноколодочного тормоза (рисунок 4.1,а) замыкающая сила Р, приложенная к тормозному рычагу, создает нажатие колодки на тормозной шкив, вследствие чего на вращающемся шкиве возникает сила трения F = f ∙ N, противодействующая вращению механизма. Если момент силы F больше момента движущей силы, действующей на том же валу, то скорость движения замедляется и движение прекращается.

Рисунок 4.1 – Расчетные схемы тормозов:

а – одноколодочного, б – двухколодочного

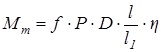

Тормозной момент, создаваемый одноколодочным тормозом:

![]() , (4.1)

, (4.1)

где f – коэффициент трения;

N – сила нажатия колодки на шкив;

D – диаметр тормозного шкива.

Отсюда необходимое усилие нажатия колодки на шкив:

(4.2)

(4.2)

Необходимую величину усилия Р, замыкающего тормоз, находят из условия равновесия рычага относительно его оси вращения:

![]() , (4.3)

, (4.3)

где l1 – расстояние от основания до оси тормозного шкива;

b – плечо;

l – длина плеча.

Знаки «плюс» или «минус» в уравнении определяются направлением вращения тормозного шкива. На рисунке 4.1 зазор между колодкой и шкивом при наличии сил трения между ними показан условно – для упрощения выявления на схеме действующих сил. При одноколодочном тормозе сила N нажатия колодки на шкив воспринимается валом тормозного шкива и подшипниками вала, вследствие чего увеличиваются размеры вала и подшипников. Поэтому одноколодочные тормоза применяют весьма редко и только в ручных механизмах.

Наиболее широко применяют двухколодочные тормоза с тормозными колодками, шарнирно связанными с тормозным рычагом (рисунок 4.1, б). Тормозной момент, создаваемый двухколодочным тормозом, составляется из суммы тормозных моментов, развиваемых каждой тормозной колодкой. Усилия нажатия колодок на, шкив определяются из уравнений равновесия тормозных рычагов. Момент от силы трения N∙f на плече, равном расстоянию от поверхности трения до оси колодки, стремится повернуть колодку, что приводит к неравномерному распределению давления между накладкой и шкивом по дуге обхвата. При конструировании тормозов стремятся разместить ось вращения колодки как можно ближе к поверхности трения, вследствие чего этот момент обычно относительно невелик и при составлении уравнений равновесия рычагов влиянием этого момента можно пренебречь.

В современных конструкциях тормозов для уничтожения усилия, изгибающего тормозной вал, применяют тормоза с прямыми рычагами. При этом тормозные моменты, создаваемые каждой колодкой, одинаковы и не зависят от направления вращения тормозного шкива. Общий тормозной момент двухколодочного тормоза при прямых рычагах:

, (4.4)

, (4.4)

где η – к. п. д. рычажной системы тормоза, учитывающий потери на трение в шарнирах рычажной системы, η = 0,9÷0,95 (большие значения принимают для шарниров, имеющих смазку).

Условное среднее давление между шкивом и колодкой тормоза определяют из соотношения:

, (4.5)

, (4.5)

где Fк – площадь одной тормозной колодки;

D – диаметр шкива;

В – ширина колодки, принимаемая обычно для обеспечения полного контакта между колодкой и шкивом, на 5-10 мм меньше ширины шкива;

β – угол обхвата шкива одной колодкой (обычно принимают β = 60÷100°).

Для получения малогабаритного тормоза, уменьшения мощности его размыкающего устройства (привода) и в то же время получения большого тормозного момента в тормозах подъемно-транспортных машин используют специальные материалы, обладающие повышенными фрикционными качествами. Из фрикционных материалов, выпускаемых отечественной промышленностью, наилучшими свойствами применительно к использованию в тормозах подъемно-транспортных машин обладает вальцованная лента 6КВ-10, «накладки тормозные вальцованные» ТУ 3027-51 Главшинпрома, а также вальцованная лента 8-229-63, обладающая повышенной износоустойчивостью. Вальцованную ленту выпускают толщиной 4-8 и шириной 20-100 мм. Длина ленты не ограничивается.

Вальцованная лента имеет высокую износоустойчивость, стабильный коэффициент трения, мало изменяющийся в процессе работы при нагреве тормоза. Она хорошо работает в паре с чугунным или стальным тормозным шкивом, имеющим твердость поверхности трения не ниже НВ250; при более низкой твердости происходит повышенный износ стального тормозного шкива и фрикционного материала. Фрикционный материал обычно крепят к тормозной колодке или ленте латунными или медными заклепками.

Вагонопотоки

В качестве расчетных объемов работы станции следует принимать среднесуточные или прогнозируемые на ближайшие 5 лет объемы работы станции. Фактическое количество вагонов, принимаемых и отправляемых со станции в среднем в сутки (по категориям: транзитные без переработки, транзитные с переработкой и м ...

Технологический процесс на шиномонтажном участке

Выполняют в порядке, представленном на рисунке 1. Рисунок 1 - Схема технологического процесса на шиноремонтном участке Колеса, снятые с автомобиля на посту, транспортируют на шиномонтажный участок с помощью специальной тележки. До начала ремонтных работ колеса временно хранят на стеллаже. Демонтаж ...

Простой местного вагона

Продолжительность нахождения местных вагонов на станции определяется с момента прибытия до отправления. За этот отрезок времени вагоны проходят те же операции, что и транзитные, связанные с обработкой их на грузовых фронтах. Причем часть вагонов может выгружаться и в порожнем состоянии отправляться ...